| |

|

Das Bierkompendium

|

|

Bitte klicken Sie auf einen Bierkrug, um die entsprechende Seite anzuzeigen.

|

Bierkonsum

|

Geschichte

|

Rohstoffe

|

Mälzen

|

Brauen

|

Abfüllen

|

Biervielfalt

|

Gesundheit

|

|

|

Der Brauvorgang

|

|

Bitte klicken Sie auf einen Bierkrug, um das entsprechende Kapitel anzuzeigen.

|

Schroten

|

Maischen

|

Läutern

|

Sieden

|

Gären

|

Lagern

|

Alkoholfrei

|

Lohnbrau

|

Schalander

|

Umwelt

|

|

|

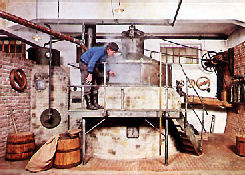

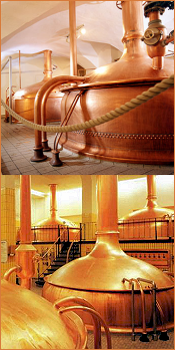

Sudhaus und Kühlschiff (Whirlpool)

Gestern

Heute

|

Der Brauvorgang

|

|

|

|

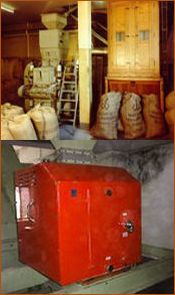

Schroten

|

Der erste Arbeitsschritt des Brauvorgangs ist die Bereitstellung der Schüttung. In der Fachsprache der Brauer versteht man darunter die Menge(n) und die Sorte(n) des für den Sud benötigten Braumalzes. Das Malz wird aus Silos (bei großen Brauereien) oder aus Malzsäcken (bei kleineren Brauereien) entnommen, gereinigt, gemischt und dann geschrotet

(zerkleinert und gemahlen). Beim Schroten wird das Getreidekorn aufgebrochen und der Korninhalt freigelegt, damit anschließend beim Maischvorgang das Wasser die Inhaltsstoffe aufnehmen kann. Das Schroten des Malzes ist ein rein mechanischer Vorgang, bei dem mit mehrwalzigen Mühlen das Malz zu etwa 22% Spelzen, 12% Grobgrieß, 46% Feingrieß und etwa 20% Mehl verarbeitet wird. Die Spelzen, die hauptsächlich aus Zellulose bestehen, sollen beim Mahlprozess möglichst erhalten bleiben. Dadurch wird das spätere Abläutern (Trennung von Würze und Trebern) erleichtert, da die möglichst noch ganzen Spelzen den Treberkuchen locker halten. Zudem enthalten die Spelzen eine Reihe von Gerb-, Bitter- und Farbstoffen, die sich nachteilig auf den Biergeschmack auswirken können und deshalb nicht ausgelaugt werden dürfen. Die entstehenden Grobgrieße stammen aus härteren Kornpartien, vor allem von der Kornspitze. Sie sind relativ schlecht aufschliessbar. Die Feingrieße und das Mehl stammen aus beim Mälzen gut bis sehr gut gelösten Kornpartien und werden beim anschliessenden Maischen durch die Enzyme am besten aufgeschlossen. Man unterscheidet zwischen Trocken- und Nassschrotung. Bei der Trockenschrotung wird das Malz über einen oder mehrere Walzenstühle geführt. Bei dem bevorzugten Verfahren der Nassschrotung wird das Malz vorgängig auf einen Wassergehalt von 25 - 30% eingestellt. Dadurch werden die für die spätere Filtration wichtigen Spelzen in einem besseren Zustand belassen und so die Extraktausbeute erhöht. Durch den Feinheitsgrad des Schrotes wird die spätere chemische Zusammensetzung der Würze wesentlich mitbestimmt. Ein fein gemahlener Mehlkörper wird beim Maischen rascher und vollständiger verzuckert, was wiederum zur Folge hat, dass der Endvergärungsgrad der Würze steigt. Gleichzeitig wird allerdings mit zunehmender Feinheit des Schrotes auch der Treberkuchen immer dichter, wodurch die Abläuterung verlängert wird. Optimal ist deshalb ein mittlerer Feinheitsgrad des geschroteten Malzes, um eine möglichst große Extraktausbeute bei möglichst kurzer Abläuterungszeit zu erreichen.

Der erste Arbeitsschritt des Brauvorgangs ist die Bereitstellung der Schüttung. In der Fachsprache der Brauer versteht man darunter die Menge(n) und die Sorte(n) des für den Sud benötigten Braumalzes. Das Malz wird aus Silos (bei großen Brauereien) oder aus Malzsäcken (bei kleineren Brauereien) entnommen, gereinigt, gemischt und dann geschrotet

(zerkleinert und gemahlen). Beim Schroten wird das Getreidekorn aufgebrochen und der Korninhalt freigelegt, damit anschließend beim Maischvorgang das Wasser die Inhaltsstoffe aufnehmen kann. Das Schroten des Malzes ist ein rein mechanischer Vorgang, bei dem mit mehrwalzigen Mühlen das Malz zu etwa 22% Spelzen, 12% Grobgrieß, 46% Feingrieß und etwa 20% Mehl verarbeitet wird. Die Spelzen, die hauptsächlich aus Zellulose bestehen, sollen beim Mahlprozess möglichst erhalten bleiben. Dadurch wird das spätere Abläutern (Trennung von Würze und Trebern) erleichtert, da die möglichst noch ganzen Spelzen den Treberkuchen locker halten. Zudem enthalten die Spelzen eine Reihe von Gerb-, Bitter- und Farbstoffen, die sich nachteilig auf den Biergeschmack auswirken können und deshalb nicht ausgelaugt werden dürfen. Die entstehenden Grobgrieße stammen aus härteren Kornpartien, vor allem von der Kornspitze. Sie sind relativ schlecht aufschliessbar. Die Feingrieße und das Mehl stammen aus beim Mälzen gut bis sehr gut gelösten Kornpartien und werden beim anschliessenden Maischen durch die Enzyme am besten aufgeschlossen. Man unterscheidet zwischen Trocken- und Nassschrotung. Bei der Trockenschrotung wird das Malz über einen oder mehrere Walzenstühle geführt. Bei dem bevorzugten Verfahren der Nassschrotung wird das Malz vorgängig auf einen Wassergehalt von 25 - 30% eingestellt. Dadurch werden die für die spätere Filtration wichtigen Spelzen in einem besseren Zustand belassen und so die Extraktausbeute erhöht. Durch den Feinheitsgrad des Schrotes wird die spätere chemische Zusammensetzung der Würze wesentlich mitbestimmt. Ein fein gemahlener Mehlkörper wird beim Maischen rascher und vollständiger verzuckert, was wiederum zur Folge hat, dass der Endvergärungsgrad der Würze steigt. Gleichzeitig wird allerdings mit zunehmender Feinheit des Schrotes auch der Treberkuchen immer dichter, wodurch die Abläuterung verlängert wird. Optimal ist deshalb ein mittlerer Feinheitsgrad des geschroteten Malzes, um eine möglichst große Extraktausbeute bei möglichst kurzer Abläuterungszeit zu erreichen.

|

| nach oben |

|

|

Maischen

|

Beim Maischen wird das geschrotete Malz in einer Maischebottichpfanne mit Brauwasser (Guss) vermengt (gemaischt). Die natürlich wasserlöslichen Stoffe (Malzzucker, Mineral- und bestimmte Eiweißstoffe) des Malzes werden dadurch extrahiert und die nicht wasserlöslichen, aber erwünschten, Inhaltsstoffe (Stärke, Cellulose und hochmolekulare Eiweißstoffe) des Korns in eine mehr (Stärke) oder weniger (Cellulose) wasserlösliche Form umgewandelt. Manche Brauereien unterscheiden zwischen einem Maischbottich für ein Einweichen des Malzes in kaltes Wasser und einer Maischpfanne zur Erwärmung der Maische, während andere den Maischvorgang in nur einem beheizbaren Gefäß durchführen. Diese beiden Verfahren nennt man Dekoktions- und Infusionsverfahren.

Beim Maischen wird das geschrotete Malz in einer Maischebottichpfanne mit Brauwasser (Guss) vermengt (gemaischt). Die natürlich wasserlöslichen Stoffe (Malzzucker, Mineral- und bestimmte Eiweißstoffe) des Malzes werden dadurch extrahiert und die nicht wasserlöslichen, aber erwünschten, Inhaltsstoffe (Stärke, Cellulose und hochmolekulare Eiweißstoffe) des Korns in eine mehr (Stärke) oder weniger (Cellulose) wasserlösliche Form umgewandelt. Manche Brauereien unterscheiden zwischen einem Maischbottich für ein Einweichen des Malzes in kaltes Wasser und einer Maischpfanne zur Erwärmung der Maische, während andere den Maischvorgang in nur einem beheizbaren Gefäß durchführen. Diese beiden Verfahren nennt man Dekoktions- und Infusionsverfahren.

Beim Dekoktionsverfahren (lat. coquo, coquino = kochen) wird in mehreren Schritten ein Teil der Maische in der kleineren Maischpfanne aufgekocht und danach wieder der Hauptmaische im größeren Maischebottich zugeführt. Die Temperatur der ganzen Maische steigt somit schrittweise an. Dieser Vorgang wird mehrmals wiederholt, bis die Abmaischtemperatur erreicht ist. Je nach Anzahl der Kochmaischen unterscheidet man zwischen Einmaischverfahren, auch »Kesselmaischverfahren« genannt (für Biere aller Art), Zweimaischverfahren (für helle Biere) oder Dreimaischverfahren (fast ausschließlich für dunkle Biere). Das Kochen der Teilmaische verändert die Extraktstoffe, führt zu anderen Aromen, mehr Farbe und allenfalls einer angenehmen Restsüße. Mit dem Dekoktionsverfahren konnte man auch früher, bevor das Thermometer erfunden wurde, durch definierte Mengen genaue Temperaturen einhalten.

Beim Infusionsvervahren wird die gesamte Maische in einem Gefäß, der Maischepfanne, langsam und in Schritten durch den Zusatz von Heißwasser oder Dampf auf die Abmaischtemperatur erwärmt. Je nach Rastzeit bei bestimmten Temperaturen findet eine mehr oder weniger intensive Verzuckerung statt. So bestimmt man den Anteil an vergärbarem und unvergärbarem Zucker bzw. die Restsüße des Bieres. Beim Infusionsverfahren entstehen eher hellere, schlankere Biere. Es wird vor allem für die Herstellung von obergärigen Bieren benutzt. Weil die Spelzen nicht gekocht werden, sind dafür gut gelöste Malze notwendig. Infusionsverfahren wurden erst mit der heutigen Technik möglich. Präzise Temperatursteuerung und -messung sowie Maischepfannen mit mehreren grossflächigen Heizzonen sind dafür Voraussetzung und Bedingung. In England bedient man sich auch einer einfachen Methode des Infusionsverfahrens. Die Maische wird auf knapp 70° C aufgeheizt und für etwa 2½ Stunden stehen gelassen, damit die Verzuckerung stattfinden kann.

Ein spezielles Temperatur-Zeit-Programm ermöglicht in beiden Fällen, verbunden mit einer pH-Kontrolle, eine möglichst optimale

Verzuckerung und Lösung der erwünschten Inhaltsstoffe. Die Temperaturführung kann im Detail, brauereiabhängig und auch

bezüglich auf die zu brauende Biersorte, sehr unterschiedlich sein. Die folgende Tabelle zeigt deshalb nur Richtwerte.

|

Infusionsverfahren

Entscheidend sind die Rasten (Pausen)

|

|

Vorgang

|

Temp ° C

|

Rast min

|

|

Einmaischen

|

30 - 45

|

|

|

Maische erhitzen bis zur 1. Raststufe

|

Eiweißrast (Proteinase)

Eiweißabbau im Malzkorn

|

50 - 55

|

20 - 30

|

|

Maische weiter erhitzen bis zur 2. Raststufe

|

Maltoserast

Verzuckerung durch β-Amylase

|

60 - 65

|

45 - 60

|

|

Maische weiter erhitzen bis zur 3. Raststufe

|

Verzuckerungsrast

Verzuckerung durch α-Amylase

und Glucoamylase

|

70 - 73

|

10 - 20

(bis jodnormal)

|

|

Maische weiter erhitzen bis zur Abmaischtemperatur

|

|

Abmaischen

|

76 - 78

|

bis jodnormal

|

|

|

Durch die Erwärmung der Maische werden die Malzenzyme wieder aktiviert, die bereits bei der Keimung der Gerste freigesetzt und durch den Darrprozess wieder inaktiviert wurden. Die Enzyme (α-Amylase, β-Amylase, Glucoamylase, Proteinasen) lösen die gemahlenen Bruchstücke des Mehlkörpers weiter auf und bewirken eine weiterlaufende Verzuckerung der Stärke. Stärke (Amylum) ist jedoch schlecht wasserlöslich und kann durch die Hefen nicht direkt vergärt werden. Die Stärke muss daher zuerst in ihre Glucosebausteine (C6H12O6) aufgespalten werden. Ein erster Schritt dazu wurde durch die Aktivierung der Enzyme während des Mälzens bereits getan. Die Stärke lässt sich in die folgenden zwei Arten unterteilen:

Amylose (verkleisternde Stärke)

Unverzweigte Ketten aus linear über α1→4 Bindungen verbundenen Glucosemolekülen. Amylose ist in kaltem Wasser schwer löslich bzw. dispergierbar. Beim Erhitzen kommt es zu einer Quellung und zur Bildung eines Stärkekleisters. Die Verkleisterungstemperatur liegt für Gerstenstärke bei 56° C bis 62° C. Amylose ergibt mit Jod eine charakteristische Blaufärbung (Jodprobe).

Amylopektin (lösliche Stärke)

Verzweigte Ketten mit α1→4 und α1→6 Bindungen zwischen den Glucosemolekülen. Die Verzweigungen der Kette erfolgen dabei über die α1→6 Bindungen. Amylopektin ist in warmem Wasser löslich und ergibt mit Jod eine rotviolette Färbung (Jodprobe).

Natürliche Stärke ist je nach Herkunft eine Mischung dieser beiden Stärkearten. Bei der Gerste liegt der Anteil von Amylose zu Amylopektin bei etwa 22% zu 78%. Durch den Maischprozess verbunden mit der stufenweisen Erhöhung der Temperatur wird die Stärke durch die Aktivität der Enzyme zu Dextrinen, Oligosaccariden und schliesslich zu Maltose (Malzzucker) abgebaut. Daneben wird auch ein Teil des Proteins abgebaut.

Während der Eiweißrast (40° - 55° C, 20 - 30 min) wird durch spezielle Enzyme (Proteinasen) Eiweiß aufgespalten und abgebaut. Dies bewirkt eine bessere Klärung, längere Haltbarkeit durch Vermeidung von Kältetrübungen bei der späteren Lagerung und einen angenehmeren Geschmack des Bieres. Eine verbleibende Menge Resteiweiß ernährt die Hefe bei der späteren Gärung (Aminosäuren) und sorgt für gute Schaumbildung und -stabilität. Ein grosser Anteil der Eiweiße wird aber bei gutem Malz bereits beim Mälzvorgang abgebaut. Deshalb ist ein zu starker Eiweißabbau beim Maischen oft gar nicht mehr erwünscht. Ein zu starker Abbau führt dann nämlich zu schaumlosen, geschmacksleeren Bieren. Mit einer Einmaischtemperatur über 50° C wird teilweise sichergestellt, dass der Eiweißabbau nicht zu stark ausfällt.

Während der Maltoserast ( 60° - 65° C, 45 - 60 min) wird die im warmen Wasser lösliche Stärke (Amylopektin) durch enzymatische (β-Amylase) Tätigkeit in vergärbaren Malzzucker (Maltose) umgewandelt. Höhere Rasttemperaturen oder verkürzte Rastzeiten ergeben mehr Dextrine (nicht in Malzzucker umwandelbare Form der Stärke) und damit einen niedrigeren Vergärungsgrad. Das fertige Bier hat folglich weniger Alkoholgehalt. Niedrigere Rasttemperaturen oder verlängerte Rastzeiten bewirken das Gegenteil.

Während der Verzuckerungsrast (72° - 76° C, bis »jodnormal«) bewirken Enzyme (α-Amylase, Glucoamylase), dass die bereits in vergärbaren Zucker vorverkleisterte Stärke (Amylose) nun endgültig in die entstehende Bierwürze gelöst

(verflüssigt) wird. Außerdem werden während dieser Rast mehr im Bier verbleibende Dextrine gebildet. Diese bestimmen ebenfalls, wie bei der Maltoserast, Endvergärungsgrad und Alkoholgehalt, wobei wiederum Rasttemperatur und -dauer entscheidend sind. Mit der Jodprobe wird geprüft, ob eine völlige Umwandlung der Stärke in Zucker stattgefunden hat. Ist dies der Fall, wird die Maische auf die Abmaischtemperatur (max. 78° C) aufgeheizt.

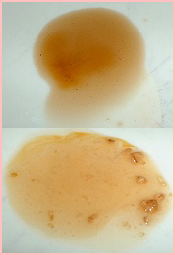

Mit der Jodprobe wird während der zweiten Verzuckerungsrast beim Maischen geprüft, ob noch unverzuckerte Kornstärke vorhanden ist, welche von der Hefe nicht vergärt werden kann und zu Stärketrübungen im fertigen Bier führen würde. Ein völliger Abbau (Umwandlung) der Kornstärke in Zucker, durch die beim Maischevorgang wieder erweckten Enzyme (α-Amylase, β-Amylase, Glucoamylase), ist notwendig, um später einen optimalen Vergärungsgrad zu erreichen und um ein "pappig-süßes" Bier zu vermeiden. Mit einer dünnen, orangefarbenen Jodlösung kann der Verzuckerungsnachweis geführt werden, da Jod durch Blau- (Amylose) oder Rotviolettfärbung (Amylopektin) anzeigt, ob noch unverzuckerte Stärke in der Maische vorhanden ist. In diesem Fall muss die Rastdauer so lange verlängert werden, bis die Stärke vollends verzuckert ist und eine weitere Probe »jodnormal« ausfällt, also keine Verfärbungen mehr auftreten.

|

| nach oben |

|

|

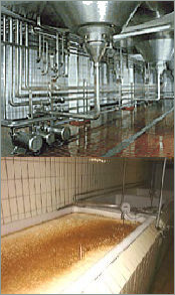

Läutern

|

Die durch den Maischvorgang nicht gelösten Malzbestandteile (Treber), wie Spelzen und nicht gelöste Eiweissbestandteile des Malzes, werden beim klassischen Verfahren in einem sogenannten Läuterbottich von der Würze getrennt. Dieser Vorgang lässt sich in zwei Arbeitsschritte unterteilen.

Die durch den Maischvorgang nicht gelösten Malzbestandteile (Treber), wie Spelzen und nicht gelöste Eiweissbestandteile des Malzes, werden beim klassischen Verfahren in einem sogenannten Läuterbottich von der Würze getrennt. Dieser Vorgang lässt sich in zwei Arbeitsschritte unterteilen.

Zuerst wird die Maische im Läuterbottich einige Zeit stehen gelassen, so dass der Treber sich in einer etwa 30 - 35 cm dicken Schicht auf dem eingelegten Senkboden absetzen kann. Dieser Senkboden besteht aus Blechen mit zahlreichen feinen Schlitzen, die in der Art auf dem eigentlichen Läuterbottichboden ausgelegt sind, dass dazwischen ein schmaler Zwischenraum für das Ablaufen der Würze frei bleibt. Nach der Ausbildung des Treberkuchens wird die besonders extraktreiche Vorderwürze

(Trübwürze) in die Würzepfanne abgelassen. Die Würze muss dabei durch den Treberkuchen fließen, der so eine natürliche Filterschicht darstellt. Hier zeigt sich, ob beim Schroten die Vermahlung des Malzes optimal erfolgt ist. Sind nicht mehr genügend Spelzen erhalten geblieben, bildet sich ein übermäßig dichter Treberkuchen, der den Abfluss der Würze stark behindet. Der verbleibende Treberkuchen besteht zu 80% aus Wasser, beinhaltet aber doch noch größere Extraktmengen, die im nächsten Arbeitsvorgang gewonnen werden.

In dieser zweiten Phase des Abläuterns wird der im Läuterbottich liegende Treberkuchen mit eingebauten Drehmessern zerschnitten und gedreht. Gleichzeitig wird er mit heißem Wasser besprüht. Durch dieses Anschwänzen laufen in der Folge die extraktärmeren Nachgüsse aus dem Läuterbottich, bis der Treberkuchen genügend ausgelaugt ist. Zwischen dem Zeitaufwand für die Nachbehandlung und dem daraus resultierenden Extraktgewinn sollte ein ausgewogenes Verhältnis bestehen.

Zum Abschluss des Abläuterungsvorganges wird der Treberkuchen mit entsprechend verstellten Messerbalken durch eine Bodenluke aus dem Läuterbottich entfernt. Der Biertreber wird wegen seiner Nähr- und Inhaltsstoffe in der Landwirtschaft als beliebtes Futtermittel weiterverwendet. Auch backen manche Bäckereien als Spezialität Brot und Brötchen aus Biertreber.

|

| nach oben |

|

|

Sieden

|

Die durch den Läuterprozess gewonnene, extraktreiche Bierwürze wird in der Sudpfanne unter Beigabe von Hopfen etwa 90 Minuten lang gekocht. Die Hopfengabe, zwischen 100 bis 400 Gramm pro Hektoliter, wird auf die jeweils zu brauende Biersorte abgestimmt. Während des Kochens lösen sich die Hopfenbitterstoffe. Je mehr Hopfen der Brauer zugibt, desto hopfenbetonter (herber) schmeckt später das fertige Bier. Für helles Lagerbier werden etwa 130 bis 150 g Hopfendolden pro Hektoliter eingesetzt; für Pilsener Bier sind es 250 bis 400 g, für dunkles Münchner Bier 130 bis 170 g und für dunkles Bockbier 50 bis 90 g. Entscheidend für die Dosierung ist der Bitterstoffgehalt (Lupulin) des Hopfens. Man unterscheidet zwischen Bitter- und Aromahopfen. Als Bitterhopfen bezeichnet man Hopfensorten, die den Bittergeschmack und die markante Herbe eines Bieres bestimmen. Der Aromahopfen (Hallertauer Mittelfrühe, Spalter Aromahopfen, Tettnanger) ist verantwortlich für das Bukett des Bieres. Aromahopfen wird immer erst am Ende des Kochens beigegeben, damit sich das Hopfenaroma nicht verflüchtigt. Heute werden aus Kostengründen und zur Prozessoptimierung neben Hopfendolden auch Hopfenkonzentrate (Pellets) und Hopfenextrakte (Isoextrakte, Hopfenöle) eingesetzt. Selbstverständlich entsprechen diese Formen der Hopfengabe dem Bayerischen Reinheitsgebot.

Die durch den Läuterprozess gewonnene, extraktreiche Bierwürze wird in der Sudpfanne unter Beigabe von Hopfen etwa 90 Minuten lang gekocht. Die Hopfengabe, zwischen 100 bis 400 Gramm pro Hektoliter, wird auf die jeweils zu brauende Biersorte abgestimmt. Während des Kochens lösen sich die Hopfenbitterstoffe. Je mehr Hopfen der Brauer zugibt, desto hopfenbetonter (herber) schmeckt später das fertige Bier. Für helles Lagerbier werden etwa 130 bis 150 g Hopfendolden pro Hektoliter eingesetzt; für Pilsener Bier sind es 250 bis 400 g, für dunkles Münchner Bier 130 bis 170 g und für dunkles Bockbier 50 bis 90 g. Entscheidend für die Dosierung ist der Bitterstoffgehalt (Lupulin) des Hopfens. Man unterscheidet zwischen Bitter- und Aromahopfen. Als Bitterhopfen bezeichnet man Hopfensorten, die den Bittergeschmack und die markante Herbe eines Bieres bestimmen. Der Aromahopfen (Hallertauer Mittelfrühe, Spalter Aromahopfen, Tettnanger) ist verantwortlich für das Bukett des Bieres. Aromahopfen wird immer erst am Ende des Kochens beigegeben, damit sich das Hopfenaroma nicht verflüchtigt. Heute werden aus Kostengründen und zur Prozessoptimierung neben Hopfendolden auch Hopfenkonzentrate (Pellets) und Hopfenextrakte (Isoextrakte, Hopfenöle) eingesetzt. Selbstverständlich entsprechen diese Formen der Hopfengabe dem Bayerischen Reinheitsgebot.

Ein weiterer wichtiger Vorgang während des Würzekochens ist die Wasserverdampfung und somit die Einstellung der

gewünschten Konzentration (abhängig von der zu brauenden Biersorte), dem sogenannten Stammwürzegehalt. Der Stammwürzegehalt ist der Prozentanteil von gelösten und vergärbaren Stoffen und wird während des Kochens vom Braumeister mit der Würzespindel (Saccharometer) laufend kontrolliert. Durch das Erhitzen wird die Bierwürze auch sterilisiert und unerwünschte flüchtige Substanzen abgedampft. Dadurch werden spätere Fehlgärungen vermieden. Ebenso werden beim Kochen die in der Würze ursprünglich vorhandenen Enzyme inaktiviert.

In früheren Zeiten, als es noch keine beheizbaren Sudpfannen aus Metall gab, erfolgte das Sieden der Würze durch glühende Steine, die zuvor über offenem Feuer erhitzt und dann in den hölzernen Bottich mit der Würze gegeben wurden. Nach dem Abkühlen der Würze kamen diese Steine, an deren Oberfläche sich ein Teil des Malzzuckers karamellisiert hatte, zusammen mit dem Sud in den Gärbottich. Dort wurde der karamellisierte Zucker wieder gelöst und zu Alkohol vergoren. Das fertige Bier hatte einen leichten Rauchgeschmack.

Zwei süddeutsche Brauereien brauten auch heute noch eine Zeit lang ein sogenanntes »Steinbier« nach diesem (etwas

abgeänderten) Verfahren. Die Steine wurden auf 1.200° Celsius erhitzt und in die Sudpfanne gegeben. Während der Nachgärung wurden dann die mit einer Karamellkruste überzogenen Steine in den Lagertank gelegt. Dieses Spezialbier hatte ein feines Karamellaroma.

Vor der Gärung muss die Bierwürze jedoch noch geklärt und gekühlt werden. Im Whirlpool (dem früheren Kühlschiff), einem stehenden zylindrischen Tank, wird der beim Kochen entstandene Heiß- oder Grobtrub (gelöste und koagulierte Eiweißstoffe, Gerbstoffe und Hopfenharze) ausgeschieden. Diese Ausflockungen müssen entfernt werden, weil sie sonst den Hefestoffwechsel bei der anschließenden Gärung behindern würden. Der Tank wird seitlich entlang der Behälterwandung mit der heißen Würze beschickt, so dass sich eine relativ hohe Drehgeschwindigkeit der Flüssigkeit ergibt. Diese Rotationsbewegung führt dazu, dass sich der Trub in der Mitte auf dem Tankboden in Form eines kegelförmigen Haufens absetzt. Der isolierte Trub wird anschließend in den Läuterbottich zurückgepumpt, wodurch der Treber (Rückstände beim Maischvorgang) durch das zusätzliche Protein als Futtermittel aufgewertet wird.

|

Um eventuellen Missverständnissen vorzubeugen ...

.. dies ist NICHT der Whirlpool von dem die Brauer zum Ausscheiden des Heißtrubs sprechen !!!

|

|

Die heiße, geläuterte Würze wird dann in modernen energiesparenden Wärmetauschern (Platten- und/oder Rohrbündelkühlern) auf 7° Celsius heruntergekühlt. Durch die Abkühlung auf unter 60° Celsius bildet sich erneut eine Trübung der Würze. Man bezeichnet diese als Kühl- oder Feintrub.

|

| nach oben |

|

|

Gären

|

Nach dem Abkühlen passiert die abgekühlte Würze auf ihrem Weg zum Anstelltank eine Dosieranlage für die Zumischung

von Luft und Hefe. Diese Dosieranlagen funktionieren in der Regel nach dem Prinzip einer Wasserstrahlpumpe und sorgen dafür, dass Hefe und Luftblasen in homogener Feinstverteilung mit der Angärwürze in den Anstelltank kommen. Dadurch wird gewährleistet, dass die Hefen für die gewünschte Vermehrung im Anfangsstadium der Vergärung eine gute Sauerstoffversorgung haben und der Gärprozess mit einer intensiven Angärung beginnt. In der Brauersprache wird dieser Vorgang als »Zeuggeben« bezeichnet. Die Angärwürze bleibt etwa für vier Stunden im Anstelltank. Während die Hefe zu gären beginnt, wird der Kühltrub (Teilchengröße 0,5 bis 1 μm und kleiner) infolge seines höheren spezifischen Gewichtes langsam auf dem Tankboden absedimentiert. Die Würze wird dann zur weiteren Vergärung mit der freischwebenden Hefe in die Gärbottiche im Gärkeller gepumpt. Dabei muss darauf geachtet werden, dass möglchst wenig Kühltrub mitgerissen wird. Der Kühltrub wird bei der Reinigung der Tanks entfernt.

Nach dem Abkühlen passiert die abgekühlte Würze auf ihrem Weg zum Anstelltank eine Dosieranlage für die Zumischung

von Luft und Hefe. Diese Dosieranlagen funktionieren in der Regel nach dem Prinzip einer Wasserstrahlpumpe und sorgen dafür, dass Hefe und Luftblasen in homogener Feinstverteilung mit der Angärwürze in den Anstelltank kommen. Dadurch wird gewährleistet, dass die Hefen für die gewünschte Vermehrung im Anfangsstadium der Vergärung eine gute Sauerstoffversorgung haben und der Gärprozess mit einer intensiven Angärung beginnt. In der Brauersprache wird dieser Vorgang als »Zeuggeben« bezeichnet. Die Angärwürze bleibt etwa für vier Stunden im Anstelltank. Während die Hefe zu gären beginnt, wird der Kühltrub (Teilchengröße 0,5 bis 1 μm und kleiner) infolge seines höheren spezifischen Gewichtes langsam auf dem Tankboden absedimentiert. Die Würze wird dann zur weiteren Vergärung mit der freischwebenden Hefe in die Gärbottiche im Gärkeller gepumpt. Dabei muss darauf geachtet werden, dass möglchst wenig Kühltrub mitgerissen wird. Der Kühltrub wird bei der Reinigung der Tanks entfernt.

Die anschließende Hauptgärung im Gärkeller findet entweder in offenen Gärgefäßen (traditionell Bottiche aus gepichtem Eichenholz) oder in einem geschlossenen Gärsystem statt. Moderne Technologien ermöglichen es auch die Würze in großen, im Freien aufgestellten Gärtürmen zu vergären. Offene Gärbottiche müssen nach dem Gärvorgang in aufwendiger Handarbeit gereinigt werden, während geschlossenen Systeme automatisch gereinigt werden können (CIP-Reinigung, engl. cleaning-in-place). Heute gibt es nur noch sehr wenige Brauereien mit offener Gärung.

Im Original des Bayerischen Reinheitsgebotes fällt auf, dass die Hefe dort gar keine Erwähnung findet, obwohl ohne sie die Bierherstellung nicht möglich ist. In früheren Zeiten, als die Notwendigkeit der Hefe als Auslöser des Gärprozesses noch nicht bekannt war und der Gärvorgang selbst wissenschaftlich noch nicht erklärt werden konnte, war deshalb nur eine offene Gärung möglich, damit die überall in der Luft vorhandenen sogenannten » wilden Hefen« den Gärvorgang anstoßen konnten.

Unter Gärung versteht man einen komplizierten biologischen Abbau von Zuckern, bzw. Kohlenhydraten, zu Alkohol (Ethanol,

Aethylalkohol) und Kohlendioxid durch die Aktivität der Hefezellen. Als Zucker sind im Zusammenhang mit der

Würzevergärung hauptsächlich das Disaccharid Maltose, daneben aber auch Saccharose, die Hexosen Glucose und Fructose sowie das Trisaccharid Maltotriose beteiligt. Das entstehende Kohlendioxid wird in der Brauersprache traditionell als Kohlensäure bezeichnet. Alkohol und Kohlendioxid sind allerdings bei weitem nicht die einzigen Produkte, die bei der Gärung entstehen. Die zusätzlich entstehenden Stoffwechselprodukte der Hefezellen sind ebenfalls wichtig für die Eigenschaften des späteren Bieres. Während des Gärprozesses vermehren sich die ursprünglich beim Anstellen der Würze mit Hefe vorhandenen Zellen auf das zwei- bis vierfache und ermöglichen somit eine intensive Vergärung. Die Hefe muss jedoch den noch energiereichen Alkohol, als für sie schädlichen Stoff ausscheiden. Alkohol beginnt denn auch bereits bei einer Konzentrationen ab sechs Prozent die Vermehrung der Hefezellen negativ zu beeinflussen. Diese biochemischen Vorgänge erzeugen jedoch Wärme, die laufend abgeführt werden muss, um die Gärtemperatur im Gärkeller konstant zu halten. Für eine konstante Temperatur im Gärkeller wird oft das Prinzip der Umluftkühlung benutzt, bei dem einerseits gekühlte und filtrierte Luft mit Ventilatoren in den Raum gedrückt und andererseits das freigesetzte Kohlendioxid entfernt wird. Dieses Prinzip ist insbesondere dann sinnvoll, wenn mit offenen Gärgefäßen gearbeitet wird. Zusätzlich werden die Gärbottiche und Gärtanks mit Hilfe von Kaltwasser gekühlt, das in eingebauten Wärmetauschern zirkuliert.

Grundsätzlich beginnt die Vergärung der Würze mit dem Anstellen der gekühlten Würze (dem »Zeuggeben«) und endet mit dem Umpumpen des Jungbieres in die Lagertanks, in der Brauersprache »Schlauchen« genannt. Man unterscheidet bei der Vergärung der Würze abhängig von der verwendeten Hefe in das sogeannte untergärige und das obergärige Verfahren. Beim

untergärigen Verfahren (Lagerbier, Export, Pils, Märzen) erfolgt das Vergären der Würze zeitlich und räumlich getrennt in zwei Schritten. Die Hauptgärung (erster Schritt) findet im Gärkeller statt, während die Nachgärung (zweiter Schritt) in den Drucktanks im Lagerkeller durchgeführt wird. Die Gärführung (kalte Gärung) im Gärkeller dauert je nach Biersorte zwischen 7 und 12 Tagen bei Temperaturen zwischen 4° und 11° Celsius. Beim obergärigen Verfahren (Kölsch, Alt, Weizenbiere) erfolgt die Vergärung oft nur in einem Schritt. Auf eine Nachgärung wird vielfach verzichtet, ausgenommen davon sind Hefeweizenbiere bei denen eine Nachgärung in Fässern oder als Flaschengärung erfolgt. Die Gärführung (warme Gärung) dauert je nach Biersorte zwischen 2 und 7 Tagen bei Temperaturen zwischen 15° und 20° Celsius.

Nach ungefähr einem Tag machen sich die ersten Gärsymptome bemerkbar. Da während des Gärvorgangs immer größere Mengen an Kohlendioxid gebildet werden, steigen kleine Bläschen an die Oberfläche, die dort langsam einen weißen, rahmigen Schaum

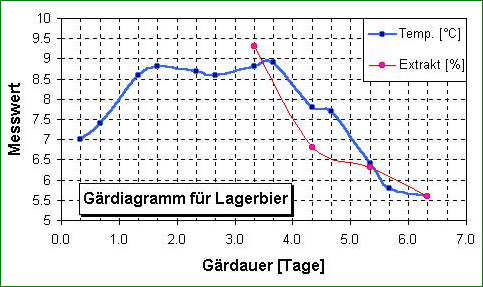

(Weißkräusen) bilden. Dieser Schaum bildet sich aus Eiweißbestandteilen der Würze und ist am zweiten und dritten Tag des Gärprozesses besonders gut zu beobachten. Der Schaum beginnt sich dann infolge der in der Würze gelösten, bitteren Hopfenharze zunehmend braun zu verfärben. Mit fortschreitendem Gärprozess werden die Kräusen immer höher und lockerer und erreichen schließlich das Stadium der Hochkräusen. Mit diesem Begriff bezeichnet der Brauer die stärkste Hefeaktivität. Danach sinkt die Gärtätigkeit allmählich wieder, und die Hefe setzt sich langsam bei untergäriger Hefe am Boden des Gärgefäßes ab, bzw. bildet bei obergäriger Hefe eine feste Decke an der Oberfläche. Da kein Kohlendioxid mehr produziert wird, fallen auch die Kräusen zusammen und es verbleibt eine dünne, braune Decke, welche die Schlauchreife des Jungbieres anzeigt. Der Fortschritt des Gärprozesses wird laufend kontrolliert. Zur Bestimmung des Extraktgehaltes wird die Würze gespindelt, die Gärtemperatur wird gemessen (gradiert) und zusammen mit dem Gärbild (Kräusenbildung) werden diese Daten protokolliert. Durch das Spindeln, Gradieren und der Beobachtung des Kräusenzustandes kann die Kühlung genau gesteuert werden. Man lässt die Temperatur durch die bei der Gärung entstehende Wärme bis zum Hochkräusenstadium ansteigen, um sie dann für einige Zeit zu halten. Gegen Ende der Hauptgärung wird die Temperatur dann wieder langsam auf die anfängliche Anstelltemperatur gesenkt.

Das »Schlauchen« des Jungbieres beginnt mit dem »Abheben der Decke«. Dies geschieht mit sogenannten Sieblöffeln. Anschließend wird das Jungbier in den Lagerkeller umgepumpt. Abhängig vom Aussehen des Hefebruches und vom Hefegehalt des Jungbieres wird es als »grün« oder »lauter« bezeichnet. »Grün« (hefereich) wird geschlaucht wenn eine starke Nachgärung im Lagerkeller erwünscht ist. Dies trifft bei kalten Lagerkellern und kurzen Lagerzeiten zu.

»Lauter« (hefearm) wird geschlaucht, wenn im Lagerkeller höhere Temperaturen herrschen oder eine längere Lagerzeit angestrebt wird. Nach dem Schlauchen wird die Hefe, die sich wauml;hrend des Gärprozesses auf die zwei- bis vierfache Menge vermehrt hat, geerntet. Dabei wird nur die mittlere Hefeschicht (Kernhefe) weiterverwendet. Für die Wiederverwendung muss die Hefe jedoch noch entsprechend aufbereitet werden.

|

|

Hefereinigung

|

|

Um die geerntete Hefe aktiv und gesund zu erhalten, muss sie vor einem erneuten Anstellen (weiteren "Führungen") entsprechend behandelt werden. Zu diesem Zweck unterhalten die meisten Brauereien einen sogenannten Hefekeller. Durch das Verwenden von feinen Vibrationssieben werden zunächst ein Großteil der mechanischen Verunreinigungen sowie grobe Hopfenharzteilchen entfernt. Daraufhin wird die Hefe gewaschen, damit auch feine mechanische Verunreinigungen, Eiweiß, tote Hefezellen und eventuelle Bakterien möglichst eliminiert werden. Man bedient sich dafür oft sogannter zylindrokonischer Tanks, in denen geschlämmt wird. Die Hefe wird dabei durch von unten einströmendes Wasser zu einer Wirbelbewegung veranlasst, so dass die unerwünschten Verunreinigungen vom Wasser durch den Überlauf mitgerissen werden. Die Menge des einfließenden Wassers muss dabei genau geregelt werden, damit neben den Verunreinigungen nicht auch gesunde Hefezellen mitgerissen werden. Dieser Reinigungsschritt dauert normalerweise etwa eine Stunde. In einigen Brauereien wird ein Teil der geernteten Hefe auch als soganannte »Samenhefe« an andere Betriebe verkauft. Dazu wird die Hefe nach der Reinigung in feinmaschige, starke Säcke abgefüllt und gepresst, bis der Trockensubstanzgehalt etwa 20 % beträgt. Das entstehende Hefepulver (Presshefe) ist von fast weißer Farbe und wird danach in geeigneten Gebinden für den Versand bereit gestellt. Wenn die normale Hefeaufbereitung nicht ausreicht, weil die Hefe sich als zu stark mit Fremdkeimen infiziert erweist, so führt man eine Säurewäsche durch. Dabei wird der pH-Wert der Hefesuppe unter ständigem Rühren durch die Zugabe von Schwefelsäure auf einen Wert von "2" abgesenkt. Nach zwei bis sechs Stunden wird die Wäsche durch die Anhebung des pH's auf den ursprunglichen Wert beendet.

|

| nach oben |

|

|

Lagern

|

Das geschlauchte Jungbier ist noch nicht vollständig vergoren. Es enthält im Falle von Lagerbier noch immer 2,7% bis 2,8% Extrakt. Es zeigt sich trüb und geschmacklich noch nicht ausgewogen. Die, abhängig von der Biersorte, etwa vier bis acht Wochen dauernde Nachgärung im Lagerkeller soll den Extraktgehalt weiter auf 2,6% bis 2,4% senken. Durch die Lagerung bei leichtem Überdruck (0,3 - 0,6 bar) reichert sich das Bier zudem mit Kohlendioxid an (ca. 0,4%) und klärt sich zunehmend. Zur Anreicherung des Bieres mit Kohlendioxid wird in den Tanks ein bestimmter Druck eingestellt. Dies geschieht mit einem sogenannten Spundapparat, der wie ein Sicherheitsventil arbeitet. Das von der Hefe weiterhin gebildete, aber ab einem gewissen Punkt überschüssige, Kohlendioxid kann so entweichen.

Das geschlauchte Jungbier ist noch nicht vollständig vergoren. Es enthält im Falle von Lagerbier noch immer 2,7% bis 2,8% Extrakt. Es zeigt sich trüb und geschmacklich noch nicht ausgewogen. Die, abhängig von der Biersorte, etwa vier bis acht Wochen dauernde Nachgärung im Lagerkeller soll den Extraktgehalt weiter auf 2,6% bis 2,4% senken. Durch die Lagerung bei leichtem Überdruck (0,3 - 0,6 bar) reichert sich das Bier zudem mit Kohlendioxid an (ca. 0,4%) und klärt sich zunehmend. Zur Anreicherung des Bieres mit Kohlendioxid wird in den Tanks ein bestimmter Druck eingestellt. Dies geschieht mit einem sogenannten Spundapparat, der wie ein Sicherheitsventil arbeitet. Das von der Hefe weiterhin gebildete, aber ab einem gewissen Punkt überschüssige, Kohlendioxid kann so entweichen.

Bei der fränkischen Bierspezialität des ungespundeten Lagerbieres wird der Spundapparat so eingestellt, dass das bei der Nachgärung entstehende Kohlendioxid (fast) vollständig entweichen kann. Dieser geringe Kohlensäuregehalt macht das Bier

bekömmlicher, erzeugt jedoch nur wenig Schaum mit einer geringen Stabilität und wird deshalb, in der Regel, aus optischen Gründen in einem Steinkrug serviert.

Ein weiterer erwünschter Effekt der Lagerung besteht in der Klärung des Bieres. Die trübenden Bestandteile des Jungbieres, wie

Hefezellen sowie Eiweiß- und Gerbstoffverbindungen setzten sich langsam ab. Dadurch werden auch Bitterstoffe ausgeschieden, die Einfluss auf den Geschmack, die chemisch-physikalische Stabilität des Bieres und die Schaumhaltigkeit haben. Die Kühlung der Kellerräume erfolgt meistens durch mit Sole (wässerige Kochsalzlösung) durchflossene Wärmetauscher, die an der Kellerdecke verlegt sind (stille Kühlung). Das Jungbier wird so von der Temperatur beim Schlauchen (5.0° - 5,5° Celsius) langsam auf 0° - 2° Celsius abgekühlt.

Als Lagerbehälter werden heute in der Regel Tanks aus nicht rostendem V2A-Stahl verwendet. Die früher verwendeten Fässer aus

Eichenholz mussten auch hier dem technischen Fortschritt weichen. Jeder Tank ist mit einem sogenannten Maloch versehen, damit das Innere des Tanks für Reinigungs- und Kontrollarbeiten sowie für das »Aushefen« zugänglich ist.

|

| nach oben |

|

|

Alkoholfreies Bier

|

|

Der wahre Biergenießer wird beim Trinken eines alkoholfreien Bieres den vollen und runden biertypischen Geschmack eines normalen Bieres vermissen. Hauptgrund dafür ist, dass dem fertigen Produkt der als Geschmacksträger dienende Alkohol fehlt. Zwar hat auch alkoholfreies Bier einen geringen Restalkoholgehalt von bis zu 0,5 Vol%, der jedoch als Geschmacksträger ohne Bedeutung ist. Außerdem fehlen alkoholfreiem Bier die sich während des Gärprozesses bildenden Geschmacks- und Inhaltsstoffe ganz oder teilweise. Alkoholfreies Bier hat in Deutschland einen Anteil am Gesamtbierumsatz von ungefähr drei Prozent - Tendenz fallend. Zur Herstellung von alkoholfreiem Bieres werden (brauereiabhängig) die folgenden Verfahren angewandt:

Bei der »abgebrochenen Gärung« besteht die Methode zur Verhinderung von Alkoholbildung darin, dass der Gärprozess so früh abgebrochen wird, dass die Hefe nur einen geringen Teil des Zuckers in Alkohol umsetzen kann. Strenggenommen ist dieses Verfahren keine Entalkoholisierung im eigentlichem Sinne, da der Gärprozess kurz vor dem Erreichen von 0,5 Vol% Alkohol abgebrochen wird. Den Geschmack des fertigen Bieres betreffend ist dieses Herstellungsverfahren relativ problematisch. Während des Gärprozesses entstehen viele Geschmacks- und Inhaltsstoffe, die dem Bier durch die abgebrochene Gärung fehlen.

Dem Verfahren der »Vakuumverdampfung« liegen die unterschiedlichen Siedepunkte von Alkohol (78° Celsius) und Wasser

(100° Celsius) zugrunde. Da hohe Temperaturen dem Bier jedoch gar nicht bekömmlich sind, ist eine einfache Destillation nicht möglich. Daher nutzen einige Brauereien das Prinzip der Vakuumverdampfung. Hierbei kann der Alkohol bei Temperaturen unter 40° Celsius schonend abgedampft werden. Die physikalische Grundlage für dieses Verfahrens ist die direkte Abhängigkeit der Siedetemperaturen von Flüssigkeiten von dem sie umgebenden Druck.

Quelle: WDR - Quarks & Co

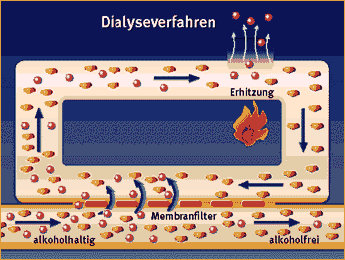

Um wenigstens einen annähernd klassischen Biergeschmack zu erreichen, wird von manchen Brauereien das

»Dialyseverfahren« (siehe Abbildung oben) angewendet, wobei dem Bier durch »Osmose« über eine Membran der Alkohol entzogen wird. Diese Methode zur Entziehung des Alkohols ist jedoch sehr aufwändig und kostenintensiv. Bei der technischen Dialyse kommen Hohlfasermembranen aus Baumwollzellulose zum Einsatz. Die Entziehung des Alkohols erfolgt dabei mit Hilfe des Gegenstromprinzips. Durch die Hohlfasern, die man sich als halbdurchlässige Strohhalme vorstellen kann, fließt das alkoholhaltige Bier. In entgegengesetzter Richtung strömt außen die alkoholaufnehmende Flüssigkeit (Dialysat) entlang. Die treibende Kraft für den Übergang des Alkohols vom Bier in das Dialysat ist das bestehende Konzentrationsgefälle. Da die Natur immer ein Gleichgewicht anstrebt (»Osmose«), wandern die Alkoholmoleküle (und leider auch einige geschmackswirksame Moleküle) aus dem Bier auf die andere Seite der Membran. Dort wird der Alkohol durch eine Destillationskolonne fortwährend verdampft.

Je nach Herstellungsverfahren liegt bei alkoholfreiem Bier der Alkoholgehalt zwischen 0,02 % vol. und 0,5 % vol. Die meisten Fruchtsäfte enthalten von Natur aus durch Gärprozesse vergleichbare Alkoholmengen. Die Brauerei

Bitburger

wirbt für ein Pils mit 0,0 % vol. Alkoholgehalt.

Weitere Informationen zur Herstellung von alkoholreduziertem Bier können Sie

hier nachlesen.

|

| nach oben |

|

|

Lohnbrauverfahren

|

|

Der Begriff Lohnbrauverfahren bezeichnet den Vorgang des »Fremdbrauens«. Wenn eine (größere) Brauerei neben dem eigenen Bier auch Bier im Auftrag einer anderen (kleinen) Brauerei herstellt, welche die eigene Brautätigkeit eingestellt oder nicht die Möglichkeit hat, eine bestimmte Biersorte (z.B. Weizenbier) zu produzieren, spricht man in Brauerkreisen von

Lohnbrau. Das fertige Bier wird an die auftraggebende (ehemalige) Brauerei geliefert und dann unter deren Markennamen ausgeschenkt oder in den Handel gebracht.

Den Brauvorgang auszulagern (neudeutsch »outsourcen«) ist für die auftraggebende Brauerei ökonomisch dann sinnvoll, wenn dadurch hohe Investitionen in neue Brautechnologien gespart werden können, welche für eine Erweiterung oder Modernisierung des Braubetriebs notwendig wären. Die auftragnehmende Brauerei erreicht duch das »Lohnbrauen« eine höhere Auslastung und damit eine (in der Regel) verbundene Kostensenkung des eigenen Braubetriebes.

Obwohl das »lohngebraute« Bier in der Regel nach den Rezepturen und Verfahren der auftraggebenden Brauerei gebraut wird, kann in den seltensten Fällen, rohstoff- und produktionsbedingt (z.B. Brauwasser, Filtrierung), die Qualität und der Geschmack des ursprünglichen »Original-Bieres« garantiert werden. Der Qualitäts- und/oder Geschmacksunterschied kann sich dabei durchaus verschlechtern - aber auch verbessern. Es soll ehemalige Kleinbrauereien geben, die nach der Auslagerung der Produktion ein besseres Bier ausschenken, als während der Zeit der eigenen Brautätigkeit.

Manche kleinere Brauereien verlagern nur die Fass- und/oder Flaschenabfüllung des Bieres mangels eigener Abfüllanlage oder zu geringer Kapazität an Brauereien mit einer höheren Abfüllkapazität. Hier spricht man aber nicht von einem

»Lohnbrauverfahren«, da der Brauvorgang des abzufüllenden Bieres im eigenen Betrieb stattgefunden hat.

|

| nach oben |

|

|

Der Schalander

|

Den Aufenthalts- und Essraum für die Mitarbeiter einer Brauerei nennt man »Schalander«. Früher, als die Brauer noch auf Wanderschaft gingen, diente der »Schalander« auch als Schlafraum für die Gesellen der Brauerzunft, die sich auf der Walz befanden. Nur der »Schrulle«, eine ungelernte Hilfskraft, die für die einfachsten Arbeiten in der Brauerei zuständig war und deshalb in der Brauerhierarchie auf der untersten Stufe stand, durfte nicht in den »Schalander«. Durch die zunehmende Automatisierung der Brauvorgänge, die einen erheblichen Personalabbau nach sich ziehen, verliert der »Schalander« mehr und mehr seinen ursprünglichen Zweck. Viele Brauereien haben deshalb heute den »Schalander«, nach einer Renovierung der teilweise mit schönen Wandmalereien und historischer Einrichtung ausgestatteten Räume, in den normalen Braugasthofbetrieb eingegliedert. Auch für die Bierverkostung nach einer Brauereiführung wird der »Schalander« heute genutzt.

Den Aufenthalts- und Essraum für die Mitarbeiter einer Brauerei nennt man »Schalander«. Früher, als die Brauer noch auf Wanderschaft gingen, diente der »Schalander« auch als Schlafraum für die Gesellen der Brauerzunft, die sich auf der Walz befanden. Nur der »Schrulle«, eine ungelernte Hilfskraft, die für die einfachsten Arbeiten in der Brauerei zuständig war und deshalb in der Brauerhierarchie auf der untersten Stufe stand, durfte nicht in den »Schalander«. Durch die zunehmende Automatisierung der Brauvorgänge, die einen erheblichen Personalabbau nach sich ziehen, verliert der »Schalander« mehr und mehr seinen ursprünglichen Zweck. Viele Brauereien haben deshalb heute den »Schalander«, nach einer Renovierung der teilweise mit schönen Wandmalereien und historischer Einrichtung ausgestatteten Räume, in den normalen Braugasthofbetrieb eingegliedert. Auch für die Bierverkostung nach einer Brauereiführung wird der »Schalander« heute genutzt.

Die Herkunft dieses besonders im süddeutschen Raum üblichen Ausdruckes ist nicht sicher geklärt. Wahrscheinlich geht das Wort

zurück auf den Namen einer im 13. Jahrhundert gegründeten religiösen Bruderschaft, auf die »Kalanden« oder

»Kalandsbrüder«, die ihre Versammlungen immer am ersten Tag eines Monats (lat. calendae) abhielten. Da sich die Mahlzeiten bei diesen Zusammenkünften zu Schwelgereien und Festen entwickelten, wurde der Name »Kaland« seit dem 17. Jahrhundert, besonders im niederdeutschen Sprachgebrauch, im Sinne von "gesellschaftliche Zusammenkunft, Ort dieser Zusammenkunft, Festessen oder Gasthof" verwendet (kalandern = schmausen, zechen). In diesen Zusammenhang gehört wohl auch das süddeutsche Wort »Schalander« in seiner älteren Bedeutung als Nebenraum der Braustube. Der »sch«-Anlaut könnte dabei auf den Einfluss von »Chaland« (franz. Kunde, Kundschaft) beruhen, da in diesem Nebenraum vermutlich ein Bierausschank zu günstigem Preis erfolgte und dieser auch als Aufenthaltsraum für die Beschäftigten der Brauerei diente.

Quelle: Duden, Herkunftswörterbuch

|

| nach oben |

|

|

Umwelt und Energie

|

An dieser Stelle soll nicht unerwähnt bleiben, dass bei der modernen Bierproduktion der Gedanke des aktiven Umweltschutzes und der Energieeinsparung ein bedeutende Rolle spielt. Immer mehr Brauereien fühlen sich dem Schutz und der Erhaltung der Natur und Umwelt verpflichtet und stellen ihren Betrieb auf innovative Brauverfahren um, die das auch gewährleisten. Unterstützt werden sie dabei von den Herstellerfirmen für Brauereitechnik, die umweltschonende und energiesparende Verfahrenstechniken entwickeln und auf den Markt bringen.

An dieser Stelle soll nicht unerwähnt bleiben, dass bei der modernen Bierproduktion der Gedanke des aktiven Umweltschutzes und der Energieeinsparung ein bedeutende Rolle spielt. Immer mehr Brauereien fühlen sich dem Schutz und der Erhaltung der Natur und Umwelt verpflichtet und stellen ihren Betrieb auf innovative Brauverfahren um, die das auch gewährleisten. Unterstützt werden sie dabei von den Herstellerfirmen für Brauereitechnik, die umweltschonende und energiesparende Verfahrenstechniken entwickeln und auf den Markt bringen.

So hat z. Bsp. die Firma

Kaspar Schulz

in Bamberg, ein neues Verfahren zum Würzekochen entwickelt. Mit diesem sogenannten

Schonkochverfahren

(» Scho(n) Ko(ch)«-System) kann beim Würzekochen der Energieverbrauch und somit auch die Kosten um etwa 15% gesenkt werden. Außerdem wird die Qualität und der Geschmack des Bieres verbessert. Auch Gasthaus- und Kleinbrauereien können mit Hilfe des kleineren Bruders »SchoKolino« von den Eigenschaften dieses innovativen Verfahrens profitieren. Außerdem hat der älteste Brauereimaschinenhersteller der Welt (seit 1677) ein Konzept zur Herstellung klimaneutraler Brauereiprodukte entwickelt, wodurch die CO 2-Emissionen einer Brauerei drastisch gesenkt werden.

Stellvertretend für alle Brauereien, die mit modernster Brautechnologie zum Umweltschutz beitragen, wird hier die Privatbrauerei

Hofmühl

in Eichstätt (Obb.) erwähnt. Beim Läuterprozess wird von der Brauerei das »

Pegasus«®-Verfahren

(basierend auf einer ringförmigen Läuterfläche) angewendet und beim Würzekochen kommt das umweltfreundliche Schonbrauverfahren

»Merlin«® der Firma

Krones AG

zum Einsatz. Alle hier erwähnten Brauverfahren wurden mit diversen Innovationspreisen für Umweltschutz vom Freistaat Bayern, der Bundesrepulik Deutschland und der Europäischen Union ausgezeichnet.

Auch die

Solarenergie

wird für eine energetisch ökologisch ausgerichtete und damit umwelt- und ressourcen-schonende Herstellungsweise des Bieres von immer mehr Brauereien eingesetzt.

|

"Wenn Du einen Freund hast, dann gebe ihm ein Bier aus.

Wenn Du ihn wirklich liebst, dann lehre ihn das Brauen."

Alte persische Weisheit

|

|

| nach oben |

|

|

In eigener Sache

|

Besucherzähler

|

Liebe(r) Besucher(in)

|

|

|

| |

|

Wir sind stolz darauf, dass ein Teil der Webseiten von Braukulturland Franken

von den nachfolgend aufgeführten Bildungseinrichtungen als Lehrmaterial verwendet wird.

Berufsbildende Schulen,

37115 Duderstadt, Frau Studiendirektorin Gertraud Binder

Fachhochschule Lausitz,

01968 Senftenberg und 3048 Cottbus, Herr Prof. Dr.-Ing. habil. Karl-Heinz Wolf

|

|

Die Webseiten über die fränkische (Brau)Kultur und Lebensart, sowie das Bierkompendium werden regelmäßig erweitert und

ergänzt. Bitte besuchen Sie deshalb unsere Webseiten demnächst wieder. Wenn Sie über die Änderungen und Erweiterungen

unserer Webseiten automatisch benachrichtigt werden wollen, senden Sie uns bitte eine eMail, damit wir Sie in den Verteiler

aufnehmen können. Klicken Sie dazu bitte auf den Briefumschlag links.

|

|

infostand

|

|

Impressum

|

|

Nobody is perfect - wir ganz bestimmt auch nicht. Bitte helfen Sie mit, diese Webseiten fehlerfrei zu gestalten. Wenn Sie

auf den Webseiten sachlich falsche oder unklare Informationen gefunden oder einen ungültigen Querverweis

(Link) entdeckt haben, aber auch wenn Sie über die Missetaten des Schreibfehlerteufelchens oder der Rechtschreibreform

gestolpert sind, senden Sie uns bitte eine

eMail.

Anregungen, Verbesserungsvorschläge und konstruktive Kritik sind ebenfalls jederzeit willkommen.

|

Herzliche Grüße aus Franken

Ihr

CSS

Webmaster

(a ächdä Bamberchä aus dä

Wunnerburch)

|

|

nach oben

|

|

|

|

copyright

|

Unsere Webseiten sind für den Microsoft IE 6.0 oder höher und für eine Bildschirmauflösung von 1024x768 Pixel optimiert.

Bitte aktivieren Sie die Funktion »Javascript« in Ihrem Browser und deaktivieren Sie einen eventuellen PopUp-Blocker.

|

|

|

|

Galerie

|

Willkommen !

Bierfränkische Landpartie

Für ein süffiges Bier

ist es in Franken

immer nach vier!

|

|

Schrotmühlen

Sudhaus

Maischepfanne

Jodproben

Läuterbottich - Läutergrant

Der Braumeister prüft den

Glanz der Würze

Eine leckere Spezialität

Brot aus Biertreber

Würzepfanne - Hopfengabe

Computergestützter

Brauprozess

Schonkochsystem der

Fa. Kaspar Schulz, Bamberg

Messen der Stammwürze

mit dem Saccharometer

(Würzespindel)

Kühlschiff

Whirlpool und Plattenkühler

Würzekühler

Hefereinzuchtanlage

Hefeabteilung

Hefebottich in der

Pivovar Plzeňský Prazdroj

Na zdravi !

Anstelltanks zur Einleitung

des Gärprozesses

Gärkeller

(geschlossene Gärung)

Offene Gärung

Gärbottiche mit CO2 Rückführung

Dialysezylinder mit Membran

zur Entziehung des Alkohols

bei der Herstellung von

alkoholfreiem Bier

Lagerkeller

Auf Wiedersehen !

Vielen Dank für Ihren Besuch

|

nach oben

|

|